Cómo conectar correctamente los cables juntos

Para garantizar que la fuente de alimentación en sus hogares sea siempre de alta calidad, ininterrumpida y confiable, es muy importante conectar correctamente los cables durante el trabajo de instalación. Hay muchas maneras, consideraremos cada una por separado en detalle con sus ventajas y desventajas, con instrucciones paso a paso para realizar el cambio. También prestaremos atención a la eterna pregunta de los electricistas: cómo conectar los cables, cuyos núcleos están hechos de diferentes metales (por ejemplo, cobre y aluminio).

Contenido

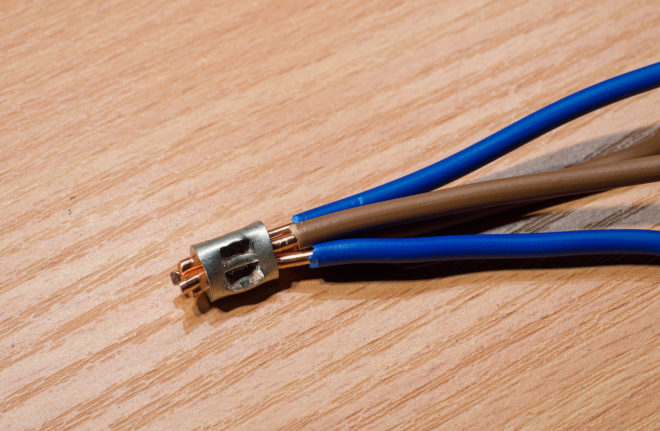

Retirar la capa aislante de los cables

Me gustaría detenerme de inmediato en una pregunta que será común a cualquier método. Antes de conectar los cables a una unidad eléctrica común, deben quitarse la capa aislante superior.

Esto se puede hacer con un cuchillo de montaje. Este método es simple, pero existe una alta probabilidad de daño al núcleo conductor. Para hacer todo bien, debe seguir claramente las instrucciones paso a paso:

- Coloque el cable sobre una superficie plana (como una mesa).

- Presione hacia abajo con su dedo índice izquierdo.

- Tome un cuchillo con la mano derecha y presiónelo suavemente contra la vaina aislante del cable. Para evitar enganchar el núcleo de metal, colóquelo en ángulo hacia el corte. Si el ángulo es correcto, existe la posibilidad de un corte circular en el núcleo, como resultado de lo cual puede romperse posteriormente.

- Sosteniendo el cuchillo en esta posición. Con el dedo índice de su mano izquierda, gire lentamente el conductor una vuelta completa, cortando así el aislamiento alrededor de todo el círculo.

- Solo queda quitar la pieza cortada de aislamiento.

Los electricistas profesionales ahora tienen necesariamente un dispositivo como un separador en su arsenal. Es una herramienta multifuncional que se puede utilizar para pelar un cable o pelar un cable. Puede ser simple, semiautomático y automático. Lo más importante es que cuando el aislamiento se elimina con un separador, el conductor no se daña. Para cada diámetro de núcleo estándar, dicha herramienta tiene un orificio calibrado con un borde de corte.

La longitud para la cual es necesario pelar los conductores de los cables es diferente para cada método de conexión.

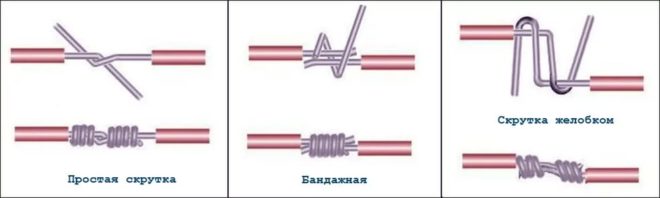

Retortijón

Comencemos con el método más simple y conocido: la torsión. También se le puede llamar el más antiguo, no es por nada que los electricistas llaman torcer entre ellos el "método anticuado".

No le diremos que dicha conexión de cable es duradera y confiable. Según el documento principal en ingeniería eléctrica PUE ("Reglas de instalación eléctrica"), la torsión está generalmente prohibida, a pesar de que hace medio siglo se usaba en todas partes. El hecho es que en esos días, la carga en los apartamentos consistía solo en iluminación, radio o televisión. Teniendo en cuenta la carga actual en los apartamentos modernos con una gran cantidad de electrodomésticos que se usan a diario, entonces ya no son adecuados los viejos aislamientos, secciones de conductores y métodos de conexión de cables.

Sin embargo, hablaremos sobre la torsión, e incluso antes que nada, porque es la etapa principal de opciones de conexión como soldadura y soldadura fuerte.

Lados positivos

La ventaja más importante de la torsión es que no requiere absolutamente ningún costo de material. Todo lo que necesita es un cuchillo para quitar la capa aislante de los cables y alicates para hacer la conexión.

La segunda ventaja indiscutible de la torsión es la simplicidad de ejecución.No necesita ningún conocimiento o habilidad especial, cualquier persona que haya tenido alicates en sus manos puede hacerlo.

Al retorcer, puede conectar varios cables al mismo tiempo, pero su número total no debe exceder de seis.

Lados negativos

La principal desventaja de la torsión es su falta de fiabilidad; se debilita con el tiempo. Esto se debe al hecho de que la deformación elástica residual está presente en los núcleos del cable o alambre. En el lugar de la torsión, aumenta la resistencia de transición, que está llena de fallas de contacto y calentamiento. En el mejor de los casos, lo encontrará a tiempo y volverá a sellar la conexión; en el peor de los casos, podría producirse un incendio.

Mediante la torsión, es imposible conectar cables eléctricos hechos de diferentes metales. Como excepción, puede retorcer alambre de cobre y aluminio, pero solo si el núcleo de cobre está previamente estañado con soldadura.

En ingeniería eléctrica, hay conceptos de una conexión desmontable o no desmontable. Por lo tanto, la torsión no se aplica a uno u otro. Una conexión desmontable se caracteriza por el hecho de que sus extremos se pueden desconectar muchas veces. Al torcer, esto no se puede hacer completamente, cada vez que después de la próxima promoción y torsión de las venas, se deterioren. También es imposible llamar a un giro una conexión integral, porque carece de los conceptos necesarios de resistencia, confiabilidad y estabilidad para esto. Este es otro inconveniente de la conexión de giro.

Montaje

Si por alguna razón no tiene la oportunidad de usar otros métodos para conectar cables eléctricos, puede usar un giro, simplemente hágalo bien. Muy a menudo se usa como una opción temporal y posteriormente se reemplaza por métodos de conmutación más confiables.

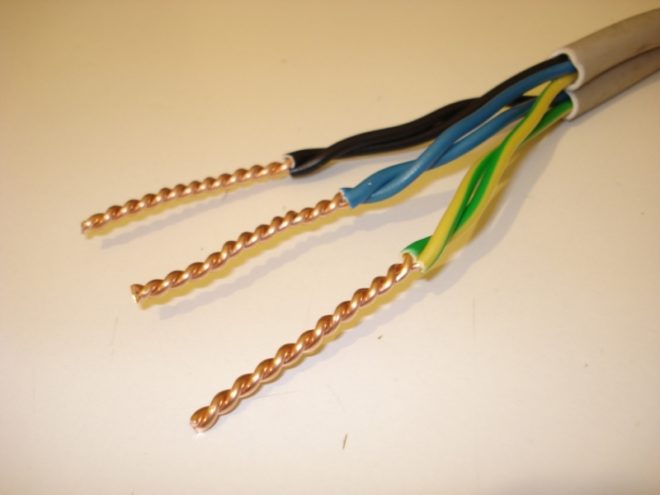

¿Cómo conectar cables usando giros? Para empezar, las venas se desnudan en 70-80 mm. Lo principal es girar todos los conductores conmutados en un solo giro al mismo tiempo, y no enrollar uno alrededor del otro.

Muchas personas comienzan a retorcer los conductores por error desde el lugar donde termina la capa aislante. Pero es mejor en este lugar sujetar ambas venas con unos alicates y con el segundo agarrar los extremos de los cables y hacer movimientos de rotación en el sentido de las agujas del reloj.

Si el cable es pequeño, puede retorcerlo a mano. Alinee los conductores con el corte de aislamiento y manténgalos firmemente en su lugar con la mano izquierda. Doble todos los extremos conmutados en una sola curva en un ángulo de 90 grados (una longitud de curva de 10-15 mm será suficiente). Sostenga este pliegue con su mano derecha y gírelo en sentido horario. Esto debe hacerse con firmeza y firmeza. Si ya es difícil girar con las manos al final, use los alicates como se describe anteriormente. Una vez que el rizo es plano y hermoso, puede recortar el pliegue.

También puede conectar varios cables de esta manera, pero luego, para que sea más fácil retorcerlos, haga que la curva sea más larga, en algún lugar del orden de 20-30 mm.

En este video se muestra cómo retorcer correctamente los cables:

También hay una manera de torcer los cables con un destornillador, vea aquí:

Para torcer cables con una herramienta especial, consulte aquí:

Ahora el giro resultante debe aislarse cuidadosamente. Para esto, se usa cinta aislante. No sienta lástima por ello, enrolle en varias capas y no solo aísle la conexión en sí, sino que también pase 2-3 cm sobre el aislamiento de los núcleos. Por lo tanto, garantizará la fiabilidad aislante del giro y protegerá la conexión de contacto de la humedad.

También es posible aislar la conexión del cable utilizando tubos térmicos. Lo principal es no olvidar colocar el tubo en uno de los cables que se conectarán de antemano, y luego colocar los giros en su lugar. El calor encoge el tubo de calor, por lo que calienta ligeramente sus bordes y sujetará firmemente el cable, proporcionando así un aislamiento confiable.

Si la torsión se realiza con alta calidad, es probable que le sirva durante muchos años, siempre que la corriente de carga en la red sea normal. Pero aún así, es mejor no detenerse en esta etapa y fortalecer la unión soldando o soldando.

Soldadura

La soldadura es cuando los cables eléctricos se conectan con soldadura fundida. Este tipo de conexión es más adecuado para cables de cobre. Aunque ahora hay varios flujos para el aluminio, los electricistas experimentados prefieren abstenerse de tal soldadura. Pero si es necesario, puede usar fundentes especiales e incluso soldar cobre con aluminio.

Lados positivos

Este tipo de conexión con torsión no se puede comparar, la soldadura es mucho más confiable (en términos de confiabilidad, es solo superada por la soldadura).

Con la ayuda de la soldadura, puede conectar cables trenzados y sólidos, así como núcleos de varias secciones transversales.

Este tipo de conexión no requiere ningún mantenimiento durante todo el período de operación.

La soldadura se considera de bajo costo, solo se necesita un soldador de los dispositivos, y el flujo con soldadura es muy económico y su consumo es muy escaso.

Lados negativos

Las desventajas de este método incluyen una alta intensidad laboral. La soldadura requiere cierto trabajo preparatorio, los conductores de los cables deben estañarse antes de retorcerse. Las superficies a soldar deben estar libres de óxidos y absolutamente limpias antes de comenzar a trabajar.

Y, por supuesto, necesita experiencia en poseer un soldador, es decir, el que conectará los cables mediante soldadura debe tener una cierta calificación. De hecho, en el proceso de soldadura, es muy importante mantener el régimen de temperatura requerido. Un soldador sin calefacción no calentará bien la conexión; el sobrecalentamiento también es inaceptable, porque el flujo se quemará muy rápidamente, sin tener tiempo para hacer su trabajo.

La soldadura es un proceso lento, pero esta desventaja se compensa con la confiabilidad que se obtiene de la conexión de contacto.

Montaje

El proceso paso a paso para realizar la soldadura es el siguiente:

- Pele el aislamiento de los núcleos en 40-50 mm.

- Lije los núcleos desnudos hasta que brillen con papel de lija.

- Sumerja un soldador calentado en colofonia y deslícelo sobre las superficies limpias varias veces.

- Giro.

- Traiga la punta del soldador a la soldadura.

- Ahora, inmediatamente caliente el giro con la soldadura reclutada, la lata debe derretirse y llenar los espacios entre las vueltas.

- Por lo tanto, todo el giro se envuelve en estaño, después de lo cual se deja enfriar.

- Limpie la soldadura endurecida con alcohol y aísle.

Los cables de soldadura con un soldador se muestran en este video:

Cables de soldadura con soldador de gas:

Giros de soldadura sumergiéndolos en soldadura fundida:

Soldadura

Para que la conexión de los cables eléctricos sea lo más confiable posible, el método de torsión considerado debe asegurarse adicionalmente mediante soldadura. Es similar a la soldadura, solo que ahora se usa una máquina de soldar en lugar de un soldador.

Lados positivos

Este método es más preferible que todos los demás, ya que cumple con todos los requisitos reglamentarios en términos de confiabilidad y calidad.

El método de soldadura se basa en el calentamiento por contacto de los extremos del cable con un electrodo de carbono hasta que se forme una bola (punto de contacto). Esta bola se obtiene como un todo a partir de los extremos fusionados de todos los núcleos conectados, lo que proporciona un contacto seguro y confiable, no se debilitará ni oxidará con el tiempo.

Lados negativos

La desventaja de la soldadura es que para llevar a cabo dicho trabajo, se necesitan ciertos conocimientos, experiencia, habilidades y dispositivos especiales, a menudo debe contactar a especialistas.

Montaje

Para realizar una conexión de cables mediante soldadura, necesitará los siguientes accesorios, herramientas y materiales:

- un inversor de soldadura con una potencia de al menos 1 kW, su voltaje de salida debe ser de hasta 24 V;

- electrodo de carbono o grafito;

- gafas o una máscara para protección ocular;

- guantes de cuero de soldadura para protección de manos;

- un cuchillo de montaje o separador para quitar la capa aislante de los conductores;

- papel de lija (para limpiar las superficies conductoras conectadas);

- cinta aislante para un mayor aislamiento de la junta de soldadura.

La secuencia de trabajo es la siguiente:

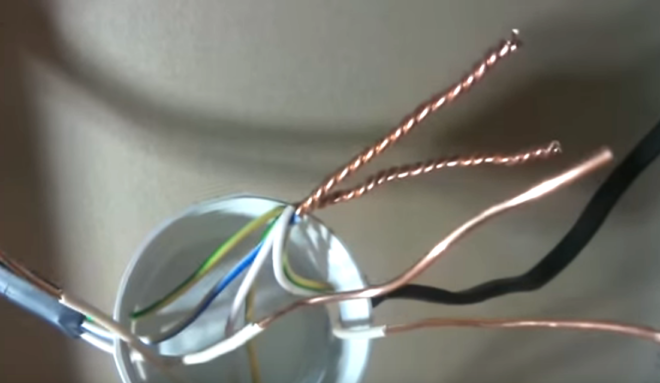

- Libere cada cable para ser conectado del aislamiento por 60-70 mm.

- Lije las venas expuestas a un alto brillo con papel de lija.

- Gire, después de morder, la longitud de sus extremos debe ser de al menos 50 mm.

- Sujete las abrazaderas de puesta a tierra en la parte superior del giro.

- Para comenzar el arco, acerque el electrodo al fondo del giro y toque ligeramente los cables conectados. La soldadura es muy rápida.

- Resulta una bola de contacto, que le da tiempo para que se enfríe, y luego la aísla con cinta adhesiva.

Como resultado, se obtiene un cable casi sólido al final, es decir, el contacto tendrá la menor resistencia de contacto.

Si va a conectar cables de cobre de esta manera, elija un electrodo de carbono-cobre.

Me gustaría recomendar que si compra una máquina de soldar (después de todo, será útil no solo para conectar los cables, sino también para muchos otros fines), luego elija la opción de inversor. Con pequeñas dimensiones, peso y consumo de energía eléctrica, tiene una amplia gama de ajustes de corriente de soldadura y produce un arco de soldadura estable. Y esto es muy importante para poder ajustar la corriente de soldadura. Si lo elige correctamente, el electrodo no se pegará y el arco se mantendrá de manera constante.

Cómo se realiza la soldadura, vea este video:

Examinamos los principales tipos de conexiones de cables. Ahora hablemos brevemente sobre los métodos que se usan con menos frecuencia, pero que también garantizan calidad y confiabilidad.

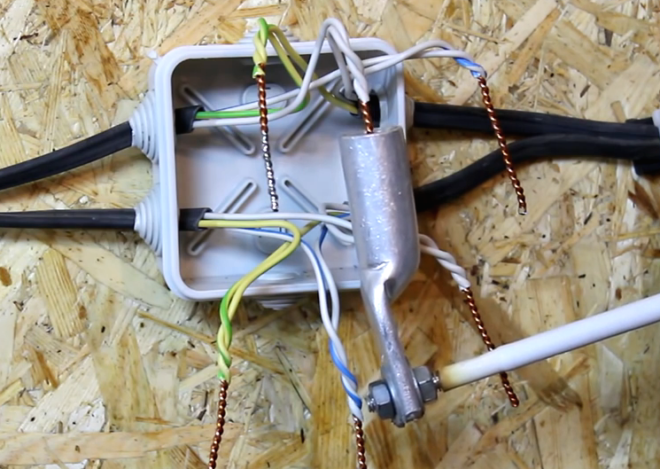

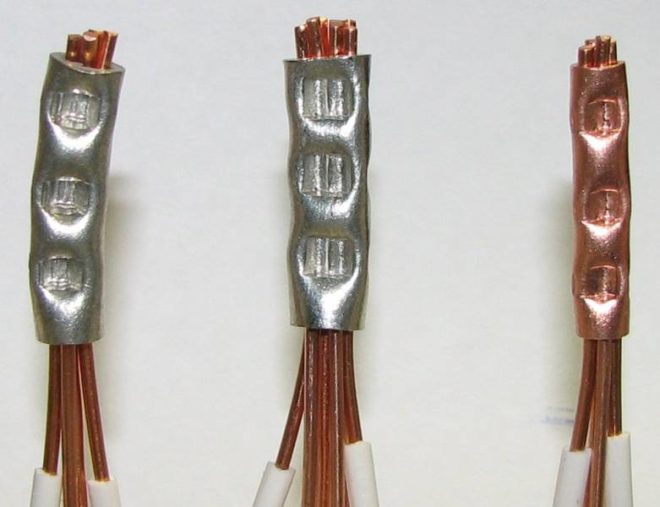

Prensado

Para este método, se utilizan mangas o terminales tubulares especiales, con la ayuda de los cuales los cables que se van a conectar están engarzados y engarzados. La esencia del método radica en la deformación articular del manguito y las venas insertadas en él. Cuando se deforma, el manguito se encoge y aprieta las superficies conductoras. Los conductores entran en contacto mutuo, lo que garantiza la fiabilidad del contacto eléctrico.

La ventaja de una conexión de este tipo es la confiabilidad, así como el hecho de que se puede clasificar como "hecha y olvidada", no necesita mantenimiento.

Pero junto con los aspectos positivos, el engarzado tiene una serie de desventajas. Primero, se requiere una herramienta especial (prensa de estampar o alicates mecánicos o hidráulicos). En segundo lugar, la calidad de la conexión depende directamente del manguito seleccionado correctamente (se selecciona según el número de núcleos conectados y su sección transversal).

Antes de conectar dos cables con engarzado, no solo se les quita el aislamiento, sino que también se lubrican con una pasta especial. El aluminio se trata con una pasta de cuarzo y vaselina, elimina la película de óxido y evita que vuelva a aparecer. Para los conductores de cobre, no se necesitan impurezas de cuarzo, la vaselina técnica es suficiente. Es necesario para reducir la fricción. Además, el lubricante minimiza el riesgo de daños en el núcleo debido a la deformación.

A continuación, los núcleos deben insertarse en el manguito hasta el tope mutuo y se realiza un engarzado alternativo en ambos lados. La unión rizada está aislada con una cinta aislante, tela barnizada o un termotubo.

En estos videos se muestra cómo conectar cables con mangas:

Conexión atornillada

Los pernos para conectar cables a menudo se usaban en el pasado, ahora este método es más inherente a los circuitos con mayor voltaje. El contacto es confiable, pero la unidad eléctrica conectada de esta manera es demasiado engorrosa. Hasta hace poco, se instalaron grandes cajas de conexiones en los apartamentos, en ellos al menos de alguna manera, pero era posible organizar dicha conexión.Las cajas modernas son más pequeñas y no están diseñadas para el cableado con este método.

Pero definitivamente necesita saberlo, porque esta es una de las formas de resolver el eterno problema de conectar conductores hechos de diferentes metales. El contacto de perno es ideal para cambiar núcleos absolutamente incompatibles: delgados y gruesos, de aluminio y cobre, de uno y varios núcleos.

Los conductores de los cables deben ser pelados y los extremos retorcidos en forma de anillos. Se coloca una arandela de acero en el perno, luego se tiran los anillos de los cables a conectar (este es el caso cuando están hechos de un metal homogéneo), luego sigue otra arandela de acero y todo se aprieta con una tuerca. Si se conectan cables de aluminio y cobre, se debe colocar otra arandela adicional entre ellos.

Las ventajas de tal conexión son su simplicidad. Si es necesario, la estructura atornillada siempre se puede desenroscar. Si es necesario, puede agregar más hilos de alambre (hasta donde la longitud del perno lo permita).

Lo más importante en este tipo de conexión es evitar el contacto directo entre cobre y aluminio, no olvide colocar una arandela adicional entre ellos. Y luego, tal unidad de conmutación servirá durante mucho tiempo y de manera confiable.

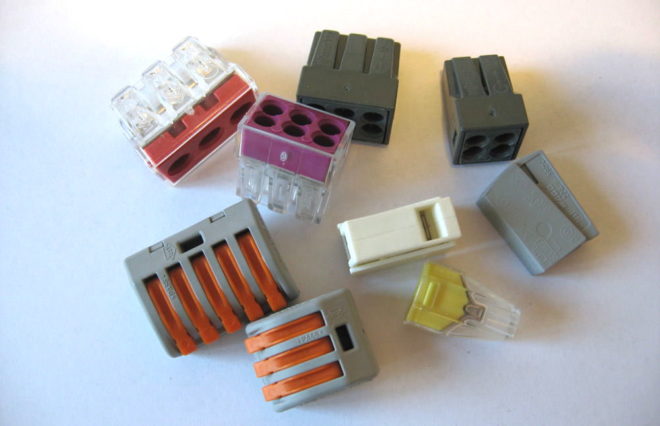

Tecnologías modernas

En muchos casos, estos métodos se están convirtiendo gradualmente en algo del pasado. Fueron reemplazados por conectores de cable de fábrica, lo que facilitó enormemente y aceleró la instalación y el trabajo de conmutación:

- Bloques de terminales con mangas tubulares de latón en el interior. Los hilos pelados se insertan en estos tubos y se fijan apretando los tornillos.

- Tapas de PPE con resortes de compresión en el interior. Los núcleos se insertan en la tapa y luego se gira en el sentido de las agujas del reloj con un poco de esfuerzo, apretando de manera confiable los cables que se conectarán al interior.

- Terminales autoblocantes. Es suficiente colocar los cables en ellos, y allí se fija automáticamente debido a la placa de presión.

- Bloques de terminales tipo palanca. Tal conector es reutilizable. Basta con levantar la palanca, insertar el conductor en el orificio de contacto y bajar la palanca hacia atrás, se asegura una fijación segura.

No hablamos en detalle sobre todos los bloques de terminales existentes, ya que hay un artículo separado sobre esto, donde cada tipo de abrazaderas de cable se considera en detalle.

Esperamos haberle explicado claramente cómo conectar los cables correctamente. Elija el método que más le convenga. Al elegir, tenga en cuenta la sección transversal y el material de los conductores, el lugar de instalación de la conexión (exterior o interior), la magnitud de la corriente de carga que fluirá en este circuito eléctrico.